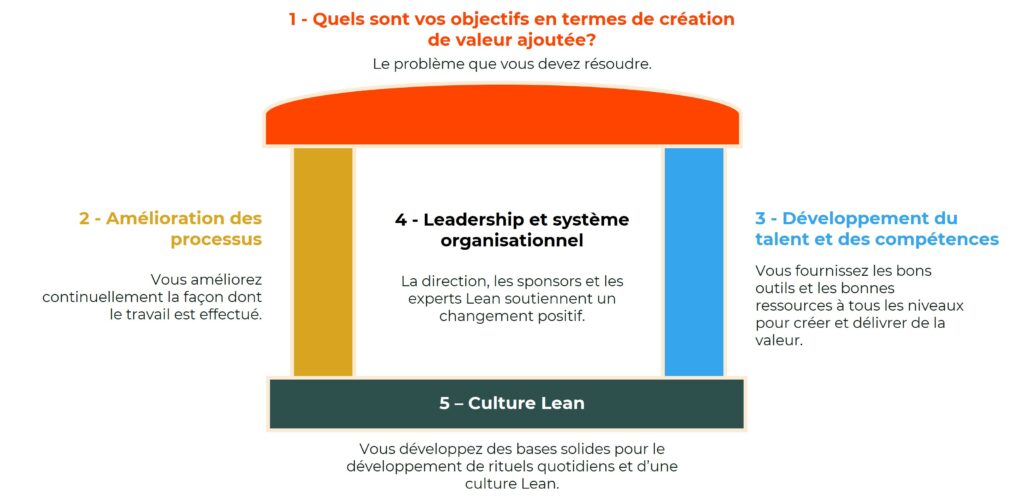

Grâce à nos services de coaching Lean, nous vous aidons à fluidifier vos opérations ou votre production. Nous vous accompagnons également dans la résolution de divers problèmes opérationnels, tout en élaborant des normes/standards pour améliorer la qualité et la valeur ajoutée crée par votre organisation.

Tout au long de nos interventions, nous incitons les collaborateurs à examiner leur travail différemment et nous les accompagnons vers une amélioration continue de vos activités.

Notre service de Lean coaching est conçu pour résoudre une large gamme de problèmes opérationnels, depuis l’optimisation des flux métiers, à l’organisation de la production et jusqu’au support de projets de transformation plus complexes. Voici un aperçu de nos approches de coaching :

Durée des l’ateliers : 2 à 10 jours

Description : Ces ateliers offrent une approche ciblée et intensive pour résoudre des problèmes. Ils utilisent soit l’approche Kaizen Event, soit le cycle PDCA pour des résultats ciblés sous forme de microprojets.

Une approche pour chaque problème. Travaillez en mode atelier en faisant appel à l’intelligence collective de vos collaborateurs. Nous vous aidons à rapidement prendre du recul pour répondre au mieux aux besoins de l'organisation.

Résoudre des petits problèmes opérationnels comme l’optimisation des processus, des services client ou des problèmes de gaspillage dans la production.

En fonction du problème, vous pouvez vous attendre à une amélioration du bien-être des collaborateurs, de la satisfaction des clients, des performances et de l'efficacité de 5 à 10 % ou plus.

Durée du projet : 2 à 4 mois (il peut y avoir plusieurs vagues d’amélioration)

Description : Ce programme s’appuie sur la méthode DMAIC, une méthode de résolution de problèmes basée sur l’analyse de données, utilisée pour réduire la variabilité et améliorer la qualité des produits ou des services. Il s’agit d’une méthodologie structurée permettant d’apporter des améliorations significatives et mesurables dans des flux de valeur et en matière de qualité.

Le cycle DMAIC complet ou court, offre une approche structurée et progressive pour une analyse approfondie de problèmes complexes.

Réduire la variabilité de la qualité dans les processus, les produits ou les services, en se concentrant sur des améliorations mesurables à long terme.

En se concentrant sur l'élimination de la variabilité, les organisations peuvent obtenir des améliorations de performance pouvant dépasser les 25%.

Un consultant Lean qui comprend comment coacher vos équipes et votre organisation dans des projets d’efficience et d’efficacité .

Créer les conditions de réussite du projet

Créer une vision et des objectifs clairs pour l'équipe

Développer une vue à 360° pour s'assurer que les actions d’améliorations soient liées à la stratégie d’entreprise

Comprendre ce qui se passe réellement à tous les niveaux de l’entreprise (sur le terrain et dans les bureaux)

Comprendre la situation actuelle et établir des relations solides avec les collaborateurs

Créer une compréhension commune des problèmes et des solutions à devoir mettre en place

Maîtriser l'observation, l'investigation et les compétences analytiques

Ils sont capables de décomposer un problème pour le résoudre plus facilement

Maîtriser divers outils de résolution de problèmes et méthodes analytiques

Structurer le cycle de vie d'un projet ou d'un programme

Connaissance approfondie de la méthode Lean et/ou Six Sigma

Maîtrise des outils faisant appel à l’intelligence collective

Gestion du changement pour mieux appréhender les résistances et impliquer les collaborateurs

Aider les membres de l'équipe à développer un esprit orienté résolution de problèmes et amélioration continue

Le cycle PDCA, qui signifie Planifier, Faire, Contrôler, Agir, est une méthode de gestion en quatre étapes utilisée pour l’amélioration continue des processus et des produits. Il s’agit d’une stratégie cyclique qui commence par la planification, la mise en œuvre du plan, la vérification des résultats et la prise de mesures pour affiner et améliorer le processus, favorisant ainsi une culture d’optimisation et d’efficacité permanentes.

Un événement Kaizen est un projet ciblé à court terme visant à améliorer un domaine spécifique au sein d’une organisation. Il réunit des équipes interfonctionnelles pour identifier les problèmes, réfléchir à des solutions et mettre en œuvre des changements rapidement, généralement en l’espace d’une semaine. Cette méthode s’appuie sur les talents et les idées collectives de l’équipe et met l’accent sur des améliorations progressives et continues pour une efficacité et une efficience durables de l’organisation.

DMAIC signifie Définir, Mesurer, Analyser, Améliorer et Contrôler. Il s’agit d’une stratégie de qualité axée sur les données et utilisée pour améliorer les processus. Cette approche méthodologique permet aux équipes d’identifier les inefficacités d’un processus (service ou produit), de mesurer les performances pour quantifier le problème, d’analyser les données pour en identifier la cause, de mettre en œuvre des améliorations et de contrôler le nouveau processus pour en assurer le succès continu. Elle est particulièrement efficace pour les projets visant à réduire la variabilité et à améliorer la qualité.

L’A3 est une approche structurée de résolution de problèmes et d’amélioration continue, qui encourage une manière concise et percutante d’apporter des changements en utilisant une seule feuille de papier de format A3. Cette méthodologie englobe l’identification des problèmes, l’analyse des causes profondes, l’idéation de solutions, la planification de la mise en œuvre et l’examen, facilitant ainsi une communication et une prise de décision claires. Elle est particulièrement appréciée pour sa simplicité, l’importance qu’elle accorde au travail d’équipe et son efficacité dans la conduite de changements significatifs au sein des organisations.

La cartographie de la chaîne de valeur (VSM) est un outil de gestion utilisé pour visualiser les étapes nécessaires pour passer de la création d’un produit ou service à sa livraison au client/utilisateur final. En présentant visuellement l’ensemble du processus, les organisations peuvent identifier les inefficacités et les domaines susceptibles d’être améliorés. La VSM aide à comprendre le flux de matériaux et d’informations au fur et à mesure qu’un produit progresse dans la chaîne de valeur, ce qui en fait un outil puissant pour identifier les goulets d’étranglement et éliminer les gaspillages afin d’optimiser le flux global du processus.

Les 5S est une approche systématique de l’organisation du lieu de travail, dérivée de cinq termes japonais : Seiri (Trier), Seiton (Mettre en ordre), Seiso (Nettoyer), Seiketsu (Standardiser) et Shitsuke (Soutenir). Cette méthode aide les entreprises à rationaliser leur environnement, à réduire les déchets et à optimiser la productivité en maintenant un espace de travail ordonné. À travers ses différentes phases, le 5S améliore la sécurité, l’efficacité et crée une base solide pour l’amélioration continue, ce qui en fait une stratégie fondamentale pour l’excellence opérationnelle dans diverses industries.

Le SMED (Single-Minute Exchange of Dies) est une technique d’amélioration des processus qui réduit le temps nécessaire pour passer d’un produit à l’autre. Elle vise à réduire les temps de réglage des équipements. En analysant chaque étape d’une configuration et en séparant les activités internes des activités externes, les entreprises peuvent rationaliser les transitions, accroître la flexibilité et réduire les temps d’arrêt. Cet outil de production améliore l’efficacité de la production et permet des opérations plus réactives et plus rentables.

Le SIPOC est un outil utilisé dans le cadre de l’amélioration des fluxs qui décrit les fournisseurs, les intrants, le processus, les extrants et les clients impliqués dans un processus. Cette vue d’ensemble permet d’identifier les éléments critiques d’un projet d’amélioration, en veillant à ce que les changements soient conformes aux exigences des clients et aux objectifs de l’organisation. C’est un moyen efficace de visualiser et de comprendre la portée et les parties prenantes d’un processus avant de procéder à une analyse plus détaillée.

L’analyse de Pareto, également connue sous le nom de règle des 80/20, est une technique utilisée pour la prise de décision, basée sur l’idée que 80 % des effets proviennent de 20 % des causes. Elle permet d’identifier et de hiérarchiser les problèmes ou les opportunités en mettant en évidence les facteurs les plus significatifs. Cette méthode est largement utilisée dans divers secteurs pour le contrôle de la qualité, l’amélioration des processus et l’affectation des ressources, ce qui permet aux équipes de concentrer leurs efforts sur les changements qui auront l’impact le plus important.

La méthode des 5 Pourquoi est une méthode de résolution de problèmes qui encourage les équipes à aller à la racine d’un problème en posant cinq fois la question « Pourquoi ? Cette technique, à la fois simple et puissante, permet d’éplucher les symptômes pour découvrir la cause fondamentale d’un problème. Elle est particulièrement efficace pour le dépannage, l’amélioration de la qualité et la compréhension des raisons sous-jacentes d’un problème, ce qui permet de mieux comprendre les problèmes opérationnels et de favoriser une culture d’amélioration continue et de pensée critique au sein des organisations.

Le diagramme d’Ishikawa, également connu sous le nom de diagramme en arête de poisson, est un outil utilisé pour identifier et présenter systématiquement toutes les causes possibles d’un problème. Il aide les équipes à visualiser la relation entre un problème spécifique et ses causes potentielles, en les classant dans des facteurs plus larges, incluant souvent les personnes, les processus et la technologie. Cette analyse permet d’identifier les causes profondes des problèmes, de faciliter les stratégies de résolution des problèmes et de promouvoir une compréhension approfondie de la situation.